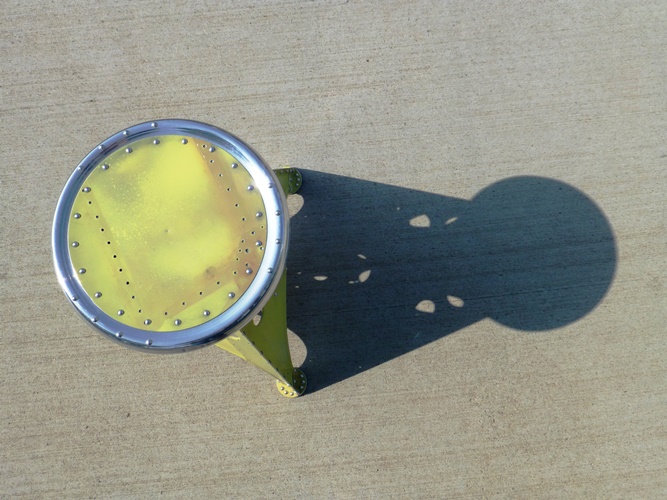

Flugzeughocker

Ein Hocker aus 0,8 mm Aluminiumblech.

Niettechnik in Kombination mit klasssischer Blechverformung, so entsteht als Kleinserie in Handarbeit ein leichtes (1,4 kg) Möbel mit hoher Belastbarkeit (250 kg). Made in Germany

Uns bewegte der experimentelle Ansatz, Leichtbautechniken aus dem historischen Flugzeugbau in gestalterisch anspruchsvoller Form in den handwerklichen Möbelbau zu überführen. Unsere Entwürfe arbeiten mit Motiven aus der über hundertjährigen Luftfahrtgeschichte, zitieren sie spielerisch, greifen sie funktional auf und transportieren sie in alltägliche Verwendungszusammenhänge.

Entstanden ist ein schlichtes Möbel, das trotz filigraner Konstruktion extrem stabil

ist. Punktuelle, lineare und flächige Elemente, resultierend aus dem Formen zweidimensionalen Bleches zu einem dreidimensionalen Körper, führen zu einem Objekt von spezifisch konstruktiver Ästhetik mit interessanten Ein- und Durchblicken.

Gesamthöhe 46 cm, Sitzdurchmesser 30 cm, Gewicht 1,4 kg.

Static load test: 250 kg, one week

Bilder der Herstellung:

Zwei frühe Prototypen, Dezember 2011.

Kreisschneider zum Ausschneiden der Sitzfläche. Uralt und handbetrieben - perfekt für uns.

Mit einer Schablone werden die späteren Niet- bzw. Fixierlöcher in die bis zu diesem Zeitpunkt nur grob vorgeschnittenen Bleche gebohrt. Ihre exakte Position ist unbedingte Voraussetzung für alle nachfolgenden Arbeitsschritte und ein perfektes Ergebnis.

Kopierfräsen der Seitenteile mit einer alten Tischoberfräse. Für Klein- und Mittelserien immer noch eine bewährte Technik um dünne Aluminiumbleche zu bearbeiten. Wir verwenden diese Methode da, wo Umrisse den Einsatz der Schlagschere unmöglich machen. Die drei Clecos fixieren die Bleche an der speziellen Frässchablone. Der Taster greift von unten ab.

Das Sicken der Seitenteile stabilisiert den Korpus aus dünnem Aluminiumblech.

Kreisbogensegmente, hier an der oberen Abstützung, lassen sich mit der Kreisschere bequem zuschneiden.

Hier wird der obere Rand der Abstützung so gerundet, daß er später genau in den äußeren Rand der Sitzmulde passt. Schwer erkennbar wegen seiner unübersichtlichen Form ist das hierfür verwendete Zusatzteil zu unserer Fasti Sickenmaschine. Es erlaubt an dieser Stelle ein genaues Arbeiten mit definierten Parametern.

Randliches Sicken der oberen Abstützung (links schon fertig). Im Vordergrund die oben beschriebene Verformung. Bevor das Teil montiert werden kann durchläuft es insgesamt 17 Arbeitsschritte.

Die Füße:

Eines von diversen selbstgefertigten Spezialwerkzeugen für unsere Handpresse. Hiermit werden rechte Fußwinkel aus den Ronden geformt, die als Erleichterungslöcher ausgestanzt wurden. Im Vordergrund ein rechter Fußwinkel. Das mittlere Loch diente im ersten Schritt dazu, die Lage einer Erleichterungsöffnung mit der Bohrschablone zu definieren. Die passende Lochstanze hat eine kleine Führungsspitze. Nach der Verformung kann der Winkel hier mit einem Cleco an seiner späteren Nietstelle positioniert werden.

Montagerahmen für den Zusammenbau der Füße. Die zusammengenieteten Bodenplatten werden so genau für das folgende Bohren der Nietlöcher und die spätere Vernietung mit dem Hocker fixiert.

Detailansicht der Füße.

Provisorische Montage der Einzelteile mit Clecos.

Drücken der Sitzmulde aus 1,5 mm Aluminiumblech.

Die erste hölzerne Drückform aus Multiplex, hier schon in die Drehbank eingespannt. Im Vordergrund ein provisorisches Drückwerkzeug.

Die eingespannte Ronde wird in einem ersten Schritt am Rand um die Drückform gedrückt.

Auch die innere Vertiefung der Sitzmulde wird mittlerweile mit einem eigens angefertigten Werkzeug mit Rolle gedrückt.

Die fertig gedrückte Sitzmulde.

Die Bohrungen innerhalb der Sitzmulde werden auf eine definierte Tiefe angesenkt. Die Setzköpfe der Niete verschwinden dadurch später in den Senkungen. Erst danach kann die Sitzplatte angenietet werden.

Innere Aussteifung: erstes Modell (links), heutige Ausführung (rechts). Erst durch diese sphärische Aussteifung erhält der Hocker seine endgültige Gestalt und Stabilität. Sie verhindert auch ein störendes "oil canning" und nimmt das Typenschild auf..

Typenschild, geprägt (Al99.5).

Light aluminum stool, ready for use.

See the same stool, but made from used aircraft or helicopter scrap: Aviation stool.

Copyright (c) 2009 AERO-1946. Alle Rechte vorbehalten.

Copyright (c) 2009 AERO-1946. Alle Rechte vorbehalten.